記事ランキング

-

【第1位】

【第1位】

コスト削減・安定品質を実現する 車載... -

【第2位】

【第2位】

プレス加工によるコスト改善をご提案。... -

【第3位】

【第3位】

プレス金型を使った自動組立装置で組立...

ディスペンサー品種切り替え時の段取り作業を自動化

ディスペンサーの品種切り替え時に行う段取り作業において、

今まで人の手によって行っていたバックアップピンの配置作業を自動化し、稼働率と歩留まりを向上させました。

《背景》品種切り替え時のバックアップピン配置作業における問題を解決したい

ディスペンサーでは、基板上にボンドやはんだを高精度・高品質で塗布するために基板の下反りを矯正するバックアップピンが必要になります。バックアップピンの配置は基板サイズや基板下面の先付け部品配置によって決まるため、生産する基板の品種を切り替える場合はバックアップピンの配置も変更しなければなりません。この配置作業は人の手によって行っていますが、基板のサイズや部品配置により作業時間の増加や配置ミスによる部品破損の可能性がありました。

《課題》バックアップピンの自動配置と狭ピッチ基板への対応

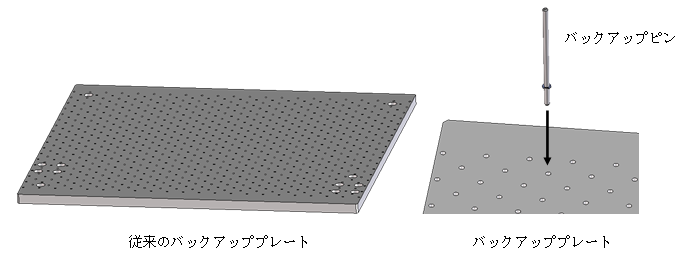

弊社の既存ディスペンサーでは、バックアッププレートにあけられた穴にバックアップピンを差込む方法で配置を行っています。生産する基板に合わせてピンの配置を変えることができるようにするため、バックアッププレートの穴は千鳥格子状にあけられています。また生産時にバックアップピンの位置ずれや紛失があってはならないため、ピンとプレートは高精度なはめあいとなっています。

従来のバックアッププレートのイメージ図

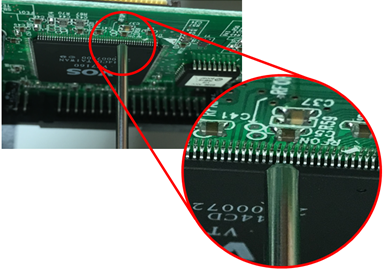

しかしながら、穴位置が決まってしまっているため、穴位置と部品配置が重なってしまう基板や、狭ピッチで部品が配置された基板への対応が困難でした。

バックアップピンの位置ずれによる基板下面先付け部品への干渉例

これらの課題を解決するために以下の目標を掲げました。

- 手動によるバックアップピン配置段取り時間ゼロ

- お客様のあらゆる基板に対応可能な、自由なピン配置

- 耐久性に優れた構造

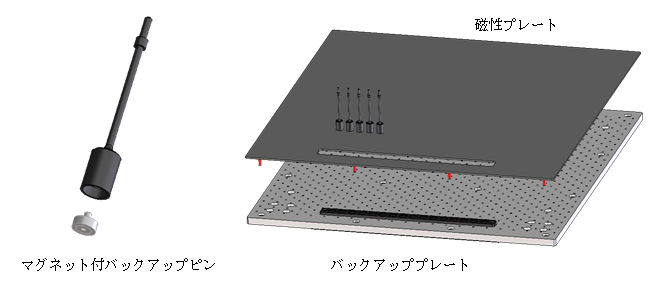

《解決策》バックアップピン配置方式の変更

上記条件を満たす構造の検討を行った結果、マグネット脱着方式を採用しました。バックアッププレートを磁性板とし、バックアップピン底部にマグネットを組み込むことにより、バックアッププレート上に自由に配置でき、基板下面部品の小さな隙間を狙ったピン配置も可能となりました。

変更後のバックアップピンとバックアッププレート

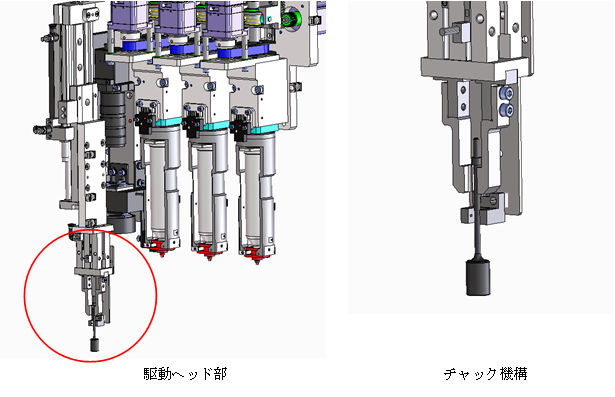

また段取り替えを自動化するために、駆動ヘッドにバックアップピンを掴むチャック機構を追加しました。品種切り替え時は、バックアッププレート上に配置されているバックアップピンを、チャックを使って自動回収し、新レシピに従ってコンベア幅を基板サイズに変更後、バックアップピンを再配置します。また安定した交換を実現する為、バックアップピンの位置をカメラで画像検出する機能も盛り込みました。

改良したの駆動ヘッドとチャック機構

バックアップピンは摩耗しづらい形状と表面処理を工夫することによって耐久性に優れた構造を実現することができました。またバックアップピンの配置位置は、座標の手入力だけではなくカメラを使用したティーチングでも設定することができるので簡単かつ迅速な位置決めが可能です。

バックアップピン配置の設定画面

本開発の実現により、これまで一本一本手動で配置していた作業を自動化することができました。それにより多品種少量生産の基板製造工程で発生する品種切り替え時のバックアップピン回収・再配置作業を大幅に改善することができました。またバックアップピンの配置ミスによる部品破損もなくなったため、手動での配置に比べ歩留まりの向上に貢献することができました。

ディスペンサ CPD-1000 typeVL(バックアップピン自動交換)

こんなお悩みの方はご相談ください。

- 多品種少量生産の品種切り替えが多い

- 基板製造の歩留まりを向上させたい

- 先付け部品が狭ピッチで配置された基板塗布で困っている

担当者から

弊社ディスペンサをより多くのお客様に安心してご使用いただくために、今後も改良を進めてまいります。またお客様のご要望に応じた機能の追加、開発も行っております。

弊社ディスペンサをより多くのお客様に安心してご使用いただくために、今後も改良を進めてまいります。またお客様のご要望に応じた機能の追加、開発も行っております。

ディスペンサの導入をご検討されているお客様、困りごとをお持ちのお客様は是非一度お問い合わせください。

資料ダウンロード

株式会社鈴木の特長やプレス加工技術を紹介した資料をダウンロードできます。